服务热线

010-65522106

数字化工厂-智能制造

为了充分受益于数字化所带来的所有优势,企业首先必须实现其数据的完全一致性。通过完全数字化的业务流程,可以帮助创建涵盖整个价值链的数字化。这就需要:工业软件和自动化系统的集成,通讯网络的扩展,自动化系统安全,针对具体业务的工业服务。

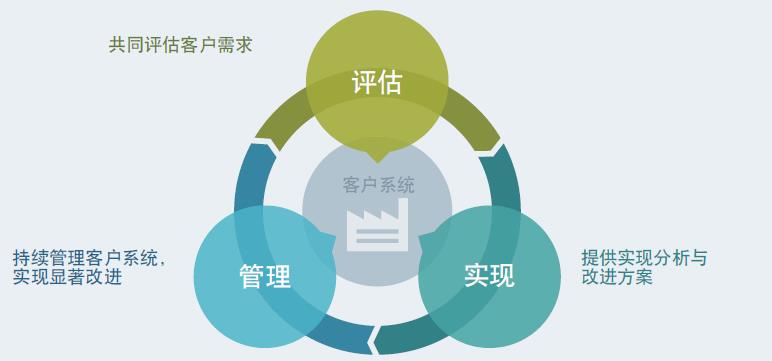

如今,数字化转型给企业业务带来新挑战。数字化工业服务和工业安全服务能够帮助客户进行数字化转型,同时确保工厂安全,涵盖从规划、工程、安装和调试,直至运营和现代化改造。可助力客户提高整体设备的有效性,改进资源与维护管理。其全面的服务组合可帮助客户逐步实现生产与基础设施系统的数字化,对大数据进行分析并将其与物理设备的数据整合,生成智能数据,从而实现更加高效、安全、灵活的资产运营。

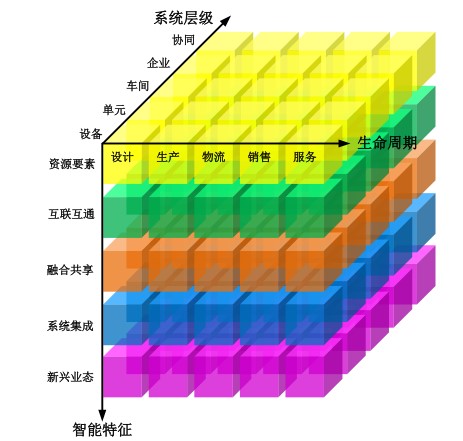

工信部对数字化智能工厂要素的说明,有如下这些方面:

1. 车间/工厂的总体设计、工艺流程及布局均已建立数字化模型,并进行模拟仿真,实现规划、生产、运营全流程数字化管理。

2. 采用三维计算机辅助设计(CAD)、计算机辅助工艺规划(CAPP)、设计和工艺路线仿真、可靠性评价等先进技术。产品信息能够贯穿于设计、制造、质量、物流等环节,实现产品的全生命周期管理(PLM)。

3. 制造装备数控化率超过70%,并实现高档数控机床与工业机器人、智能传感与控制装备、智能检测与装配装备、智能物流与仓储装备等关键技术装备之间的信息互联互通与集成。

4. 建立生产过程数据采集和分析系统,能充分采集制造进度、现场操作、质量检验、设备状态等生产现场信息,并与MES实现数据集成和分析。

5. 建立车间制造执行系统(MES),实现计划、排产、生产、检验的全过程闭环管理,并与企业资源计划管理系统(ERP)集成。

6. 建立工厂内部通信网络架构,实现设计、工艺、制造、检验、物流等制造过程各环节之间,以及制造过程与制造执行系统(MES)和企业资源计划系统(ERP)的信息互联互通。

7. 建有工业信息安全管理制度和技术防护体系,具备网络防护、应急响应等信息安全保障能力。建有功能安全保护系统,采用全生命周期方法有效避免系统失效。

通过持续改进,实现企业设计、工艺、制造、管理、物流等环节的产品全生命周期闭环动态优化,推进企业数字化设计、装备智能化升级、工艺流程优化、精益生产、可视化管理、质量控制与追溯、智能物流等方面的快速提升。

通过“数字化双胞胎”应用将现实世界中复杂的产品研发,生产制造和运营维护转换成在虚拟世界相对低成本的数字化信息进行协同及模型优化,并给予现实世界多种方案和选择。通过双胞胎的虚实连接,数据的不断迭代,模型的不断优化,进而获得最优的解决方案。

作用:

1)预见设计质量和制造过程

传统模式下,产品设计完成后必须先制造出实体零部件,才能对设计方案的质量和可制造性进行评估,这不仅导致成本增加,也加长了研发周期。而通过数字双胞胎模型,在实际被制造之前,都可以预测其成品质量,判断是否存在设计缺陷,比如零部件之间干扰,设计是否符合规范等。在实际制造系统中,只有当全部流程都无差错,生产才能顺利开展。当前自动化技术应用广泛,机器人代替部分人员工作。机器人的大小,工作范围是否对周围设备干涉,会不会伤害附近人员,这些在初期布局和工艺设计阶段就进行仿真验证,十分必要。(PDPS仿真)

2)推进设计和制造高效协同

在数字双胞胎模型中,对需要制造的产品,工艺,资源以及地点等各方面进行系统规划,将各方面关联起来,实现设计人员和制造人员协同:一旦发生设计变更,可以在数字双胞胎模型中方便更新制造过程,包括BOP,BOM,为变更分配新的人员,将各项任务所需时间及所有不同的工序整合,进行分析和规划,直到产生满意的制造过程。

传统的二维布局图对于产线的变更,缺乏智能关联性,修改会耗费大量时间,然而借助数字双胞胎模型,可以设计包含所有细节信息的生产布局图,包括设备,人员,操作信息,并将之与产品设计无缝关联。比如产线变更,新引入的机器人干涉了传送带,工程师需要进行调整。同事,机器人的生产对生产节拍的影响,物料调度的影响,就能进行分析。节约大量的现场调试时间和返工。

3)确保设计制造准确执行

制造环节出现问题并影响产出的时候,很难迅速找出问题所在。针对这种情况,可以在数字双胞胎模型中对不同生产策略进行模拟仿真和评估,结合大数据分析和统计技术,快速找出空挡时间的工序,不断模拟仿真和调整优化。搭建规划和执行的闭合环路,将虚拟生产世界和现实生产世界结合起来,即集成PLM系统、制造运营管理生成详细作业指导书,并与生产设计全过程进行关联,若发生任何变更,整个过程都会相应更新,甚至还能从生产环境手机有关生产执行情况的信息。

数字化双胞胎不是要让虚拟世界做现在我们已经做到事情,二是要发现潜在问题、激发创新思维、不断追求优化进步,这才是数字化双胞胎目标所在。

我们建议数字化工厂建设遵循顶层设计→分领域详细设计→分阶段实现与变革→智能化管理这一路线图。

001 数字化车间集成-海洋工程装备;

002 数字化车间集成-汽车零部件;

003 数字化车间集成-民用航空航天关键部件;

004 数字化车间集成-通用机械及零部件;

005 数字化车间集成-发电装备(不含光伏);

006 数字化车间集成-服装服饰;

007 数字化车间集成-皮革和制鞋;

008 数字化车间集成-医疗设备;

009 数字化车间集成-制药专用设备;

010 数字化车间集成-家具制造;

011 数字化车间集成-电子信息(不含电子元器件);

012 数字化车间集成-印刷包装;

013 智能工厂集成-工业炸药;

014 智能工厂集成-黑色和有色金属冶炼及无机非金属功能材料加工;

015 智能工厂集成-日用化学品;

016 智能工厂集成-乳制品和饮料制造;

017 智能工厂集成-陶瓷制品;

018 智能工厂集成-新材料;

019 协同制造集成(离散型制造);

020 协同制造集成(流程型制造);

021 总体方案规划(离散型制造);

022 总体方案规划(流程型制造)